- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

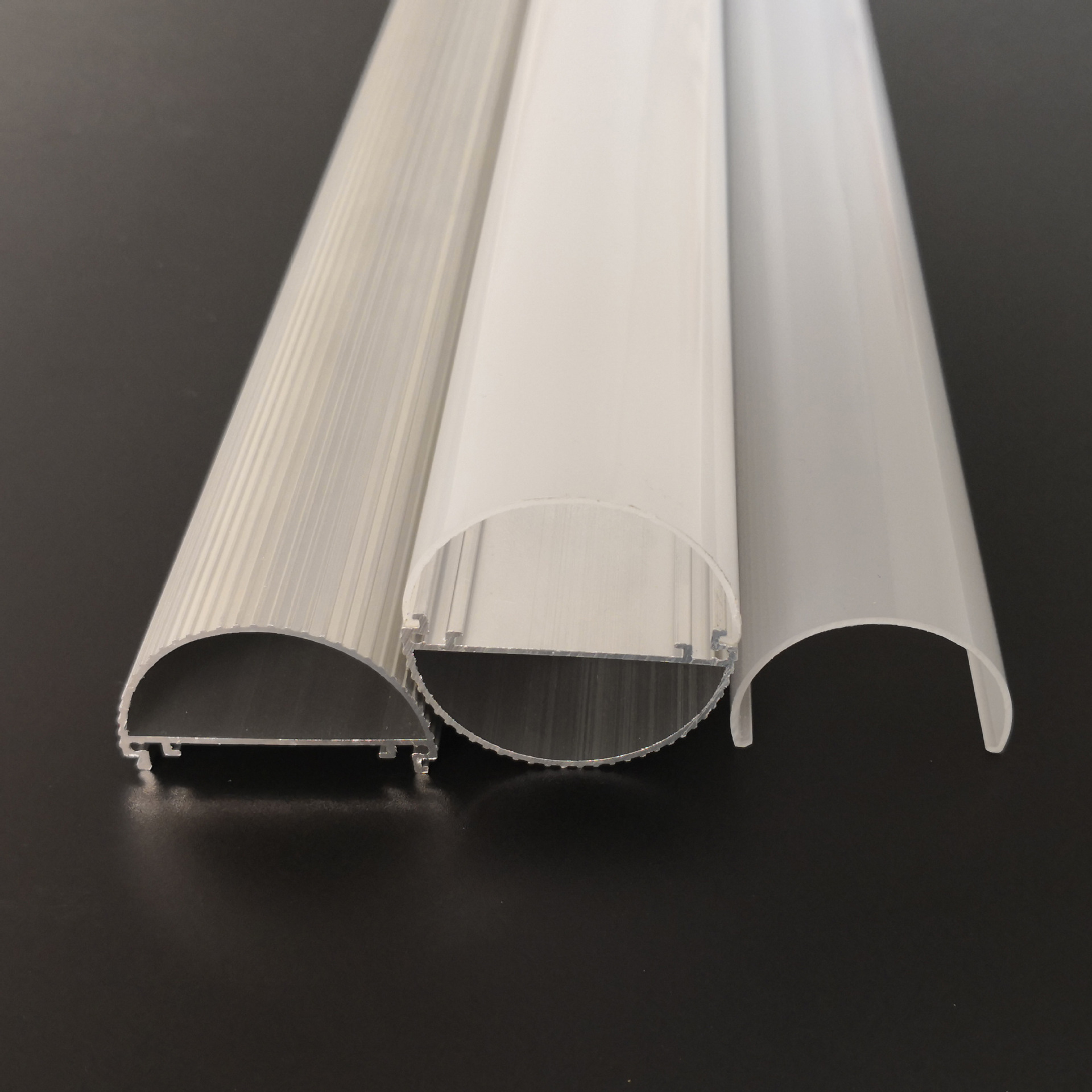

L'une des conditions de moulage par extrusion PC : analyse des matériaux

2023-04-12

Le ratio dominant de matériaux PC/ABS sur le marché est que le PC représente 60 % à 70 % et l'ABS 30 % à 40 %. Les différentes proportions visent principalement à améliorer la fluidité de la fusion, la formabilité, la galvanoplastie et l'apparence du PC, ainsi qu'à améliorer la résistance à la chaleur, la résistance aux chocs et la rigidité des produits ABS. Mais en termes d'objectif global de modification, l'obtention d'une bonne formabilité, d'une bonne apparence et d'une réduction du coût du PC sont les plus importantes. Le PC/ABS, comme le PVC-U, est un matériau polymère amorphe et sa forme change avec la température, comme le montre la figure 1, où Tg représente la température de transition vitreuse, Tf représente la température de transition du fluide visqueux et les indices 1 et 2 représentent Matériaux PVC-U et PC/ABS. Il ressort de la figure 1 que la forme globale des deux est similaire en fonction de la température, mais que le matériau PC/ABS a une température de transition vitreuse et une température de transition d'écoulement visqueux relativement élevées.

Selon la comparaison des paramètres de performance des deux matériaux, la densité et le coefficient de dilatation des deux matériaux sont équivalents et le taux de retrait n'est pas très différent. À l'exception de la grande différence dans la température de transformation de forme, il n'y a qu'une certaine différence dans l'indice de fluidité en fusion. Cela montre que la structure de moulage par extrusion du matériau PC/ABS peut être établie sur la base de la structure de moulage par extrusion PVC-U, mais en raison de la différence de certains paramètres de performance, la structure de moulage par extrusion ne peut pas être complètement la même, sinon il y aura a Problèmes de moulage en série. Par exemple, l'indice de fluidité du PC/ABS est beaucoup plus élevé que celui du matériau PVC-U, ce qui indique que son état d'écoulement est meilleur à l'état fondu, de sorte que la distance entre la tête de la filière d'extrusion et la filière de façonnage ne doit pas être trop grande. grande, sinon la paraison entrera dans la forme à partir de la tête de filière. Pendant le processus de moulage, un blocage du moule peut facilement se produire en raison d'une déformation par flexion excessive.

JE est une usine spécialisée dans la production d'extrusion de plastique. Pour plus de détails, veuillez vous référer à :

Ou veuillez contacter :sales@jeledprofile.com

Tél/Whatsapp/Wechat : 0086 13427851163